COMSIGUA C.A se establece en Mayo de 1996 y es en Junio de ese mismo año cuando firma contrato con la empresa japonesa Kobe steel con la intención de construir una planta destinada para la producción de 1 millón de toneladas anuales de HBI o Hierro Briquetado en Caliente.

COMSIGUA C.A se establece en Mayo de 1996 y es en Junio de ese mismo año cuando firma contrato con la empresa japonesa Kobe steel con la intención de construir una planta destinada para la producción de 1 millón de toneladas anuales de HBI o Hierro Briquetado en Caliente.En Julio de 1998, Pasados 25 meses luego de haber firmado contrato, La construcción de las instalaciones de la planta culminaron, es entonces cuando se inician las actividades administrativas que tienen lugar en Agosto. La producción de HBI se da a mediados de Septiembre, pero es el 22 de Octubre de 1998, cuando se realiza la primera embarcación comercial de HBI hacia el exterior.

Comsigua es un complejo siderúrgico destinado para la producción de HBI o hierro briquetado en caliente, se localiza en el parque industrial CVG-MINORCA, zona industrial matanzas, puerto Ordaz, Venezuela. Su capacidad de producción es 1 millón de toneladas de HBI anuales, posee un área de planta de 200000 m2.

Comsigua es un complejo siderúrgico destinado para la producción de HBI o hierro briquetado en caliente, se localiza en el parque industrial CVG-MINORCA, zona industrial matanzas, puerto Ordaz, Venezuela. Su capacidad de producción es 1 millón de toneladas de HBI anuales, posee un área de planta de 200000 m2.  Ubicado a 20 Km. de la planta en la orilla del Río Orinoco, se encuentra el Puerto de Palúa, que sirve de instalaciones portuarias a COMSIGUA. En este puerto, el HBI de COMSIGUA es acumulado en pilas, fletado y cargado en embarques hacia el océano. En la planta, el HBI producido es cargado en vagones de tren después de ser cribados, y luego son transportados por tren hasta Falúa. El HBI es recibido en una tina, la cual es transportada y depositada en el patio a través de diez tolvas vibradoras. Desde un patio de más de 120.000 TM de capacidad, se recupera el HBI utilizando cargadores frontales, y se deposita en cinco tolvas de carga, las cuales alimentan el sistema de cintas transportadoras que lleva el producto directamente a las bodegas del barco. Antes de llegar al atracadero, se criba el HBI para remover fracciones menores a 9mm, se toman muestras, y el HBI es pesado y transportado al sistema de carga del barco. El sistema de carga del barco consta de un carro que recorre el muelle, y de un brazo telescópico que cruza la anchura de la embarcación. El brazo de carga del barco tiene un dispositivo retráctil de carga frontal instalado en un extremo que prácticamente ubica el HBI en los tanques superiores de cada bodega de carga. Esto reduce en gran medida cualquier rompimiento o degradación del HBI de COMSIGUA.

Ubicado a 20 Km. de la planta en la orilla del Río Orinoco, se encuentra el Puerto de Palúa, que sirve de instalaciones portuarias a COMSIGUA. En este puerto, el HBI de COMSIGUA es acumulado en pilas, fletado y cargado en embarques hacia el océano. En la planta, el HBI producido es cargado en vagones de tren después de ser cribados, y luego son transportados por tren hasta Falúa. El HBI es recibido en una tina, la cual es transportada y depositada en el patio a través de diez tolvas vibradoras. Desde un patio de más de 120.000 TM de capacidad, se recupera el HBI utilizando cargadores frontales, y se deposita en cinco tolvas de carga, las cuales alimentan el sistema de cintas transportadoras que lleva el producto directamente a las bodegas del barco. Antes de llegar al atracadero, se criba el HBI para remover fracciones menores a 9mm, se toman muestras, y el HBI es pesado y transportado al sistema de carga del barco. El sistema de carga del barco consta de un carro que recorre el muelle, y de un brazo telescópico que cruza la anchura de la embarcación. El brazo de carga del barco tiene un dispositivo retráctil de carga frontal instalado en un extremo que prácticamente ubica el HBI en los tanques superiores de cada bodega de carga. Esto reduce en gran medida cualquier rompimiento o degradación del HBI de COMSIGUA.El muelle esta ubicado en la milla Milla N° 181,7mo Canal del Río Orinoco, Venezuela.; y tiene una longitud de 276m, con una Anchura máxima nominal: 32m.

Una vez que el material llegue al reactor, se deja caer por efecto de la gravedad, mientras se produce la inyección de gas reductor,a una temperatura de 874 oC, con la finalidad de reducir el porcentaje de oxigeno presente en la mezcla pella-mineral de hierro grueso en trozos. Paralelamente a este, se lleva acabo un proceso de reciclaje del gas, el cual tiene lugar en el reformador, en donde se produce una reacción química del gas natural con el agua y el dióxido de carbono presentes, obteniendose entonces los gases de reducción, necesarios durante el proceso de reducción en el reactor, las cuales son básicamente monóxido de carbono e hidrógeno.

El reformador esta basado en un sistema convencional Midrex, equipado con 480 tubos reformadores de 10” de diámetro interno en los cuales se produce el reciclaje de los gases de reducción, mediante el lavado, la compresion y el precalentado para que puedan ser inyectados nuevamente en el proceso, libres de toda impureza.

Luego de concluida la etapa de reducción, el materia es llevado a las maquinas briquetadoras, las cuales se encarga de moldear el material con la finalidad de proporcionarle las dimensiones características.Luego de esta etapa, las briquetas son pasadas por un proceso de enfriamiento, para luego ser pesadas y llevadas, por medio de cintas transportadoras, al patio de almacenamiento. Ates de sacar el material,se realiza una ultima supervision, con la intension de verificar los requisitos mínimos de calidad que permitan el traslado de las briquetas hacia el puerto de palua, listo para ser exportados.

INSTRUMENTACION UTILIZADA

* En la parte exterior de la planta se puede localizar los medidores de presión de gas natural que entra a toda la empresa, la cual requiere de una supervisión continua ya que, como sabemos, la inyección de gas es muy importante en el proceso de reducción para lograr la mentalización del material y por lo tanto obtener el hierro briquetado. La supervisión continua consiste en inspeccionar los niveles de gas natural con la finalidad de regularlos y así disminuir cualquier riesgo por exceso de presión en las tuberías.

Medidores+d+presion+d+gas+natural+q+entra+a+la+empresa.jpg)

* Seguidamente encontramos el sistema de monitoreo del Dióxido de Carbono CO2, el cual es inyectado en el reactor, como gas de reducción, para el proceso de mentalización. Estos equipos se encuentran a largo de la planta para proporcionar al personal encargado, la visualización de la medición de una manera mas optima, en cualquier ubicación.Monitoreo+CO2.jpg)

Podemos observar las dos instalaciones en donde, básicamente, se lleva acabo el proceso. En primer lugar observamos el reformador, en donde, se lleva acabo el reciclaje de gas, como mencionamos anteriormente. Mas adelante se ubica el reactor, el cual esta compuesto por varios niveles destinados para: la recepción del material, luego de ser cribado, ubicado en la parte mas alta del reactor; seguidamente se localiza la sala de reducción de oxigeno; la cámara de descarga del producto, la sala de briquetado y finalmente la sala de enfriamiento. Esta planta posee una conexión a las cintas transportadoras que permiten trasladar el material terminado (briqueta) hacia el patio de almacenamiento.

Reactor.jpg)

* Durante la alimentación del reactor, se puede dar el caso de que se concentren algunos materiales sólidos en las tolvas de alimentación. Para medir esta variable se utiliza un sensor radioactivo, ya que es necesario impedir el contacto del sensor con el material. El sensor radioactivo dispone de tres partes fundamentales, en primer lugar encontramos un emisor de rayos gamma, montado de forma vertical en un lado del tanque, el cual funciona como fuente radiactiva; en segundo lugar se cuenta con un tubo Geiger que se encarga de transformar la radiación gamma en una señal eléctrica de corriente continua y en tercer lugar es necesario la utilización de amplificadores de corriente continua (C.C) o de corriente alterna (A.C), destinadas para el procesamiento de las señales detectadas por el tubo Geiger. Las siguientes fotos muestrean la fuente radiactiva que proporciona los rayos gamma.

Medidores+d+presion+con+glicerina.jpg)

Electrovalvlas+controladas+por+l+sist.jpg)

Flujometro+magnetico.jpg)

Molds+para+briquetas.jpg)

* La sala de enfriamiento posee diversos sensores y transmisores que permiten tomar las muestras de temperatura y transmitirlas hacia la sala de control para su correspondiente análisis, mediante los equipos de procesamiento correspondientes. Aquí podemos observar uno de los transmisores presentes en dicha sección.

Transmisores.jpg)

* En la parte exterior del reactor se encuentra un tubo ventura, el cual se presenta en la siguiente foto. Este permite realizar la medición de caudales, con un alto porcentaje de precisión ya que las pérdidas de carga están en un orden de 10 a 20% de la presión diferencial. Permite el paso de fluidos con un contenido relativamente alto de sólidos.

Tubo+venturi.jpg)

* Otro equipo encontrado en el exterior del reactor son los transmisores de presión y temperatura, las cuales permiten obtener información del gas que fluye por la tubería azul, cabe destacar que este gas es aire, mientras que por la tubería amarilla fluye el gas natural.

Transmisor+d+presion+y+temp.jpg)

* Se pudo visualizar también la válvula de control, que como apreciamos en la foto, está conectada a la tubería de gas natural, lógicamente con la finalidad de tomar las acciones de control necesarias una vez enviadas y procesadas las señales desde la sala de control.

Valvula.jpg)

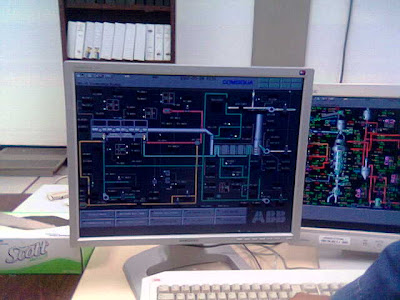

SISTEMA DE CONTROL IMPLEMENTADO

* COMSIGUA utiliza un estándar de control conocido como DCS (Sistema de Control Distribuido) el cual permite concentrar en una sala de control los equipos de procesamiento de señales analógicas y digitales que intervienen en el proceso. Los equipos de procesamientos son los que se muestran a continuación:

Proceso+d+senal+analogica.jpg)

Proceso+d+senal+digital.jpg)

* Es necesario llevar acabo un proceso de acondicionamiento con el fin de adecuar las señales, que originalmente se generan para valores muy altos, a un valor óptimo dentro del rango especificado, para luego ser procesadas por las computadoras. El acondicionamiento se lleva acabo mediante tarjetas, donde se puede presentar con procesamiento analógico o digital, según el tipo de variable. El valor en voltaje se lleva a un valor digital de 0 bits a 32 bits y es colocado en un bus de fibra óptica para ser llevado al computador correspondiente. Terminado el procesamiento de la señal, se generan las señales de control correspondientes, las cuales son enviadas nuevamente a los sistemas de acondicionamiento para ser llevadas a las válvulas de control. A continuación se presentan las unidades de acondicionamiento:

Tarjeta+d+acondicionamiento.jpg)

* Podemos mencionar que existe un tablero de protección por donde entran las señales directamente del proceso en el cual se dispone de varios interruptores que permiten verificar si las señales recibidas están realmente dentro del rango establecido (4-20) mA. Cabe destacar que los cables de estos tableros se encuentran apantallados con la finalidad de disminuir las interferencias originadas por los hornos de arco eléctrico.

Tablero+dl+otro+lado.jpg)

Tablero+(bornera+AB)+alimenta+a+las+cajas.jpg)

* La planta requiere de dos módulos de operación, el CPU1 destinada para controlar el proceso de producción y CPU2 destinada para controlar la entrada y salida de la materia prima. Se dispone de dos redes que permiten el intercambio de información entre las diferentes estaciones de control, la primera es la red NET11 encargada de intercambiar información entre los módulos y las estaciones operadoras, es decir, maneja toda la información del proceso; y la segunda es la red NET12 que permite la transferencia de información entre los módulos, las estaciones de interfaz y la estación de registro (AS5). La estación operadora esta compuesta, principalmente, por las interfases hombre-maquina denominadas AS1, AS2, AS3 y AS4, las cuales permiten ejecutar en tiempo de operación las sentencias programadas.

CPU+1.jpg)

* La estación siguiente es la denotada por AS8 o estación de ingeniería, en la cual se lleva a cabo la ingeniería de programación, con la finalidad de modificar los lazos de control existentes, ya sea para agregar o reemplazar uno de ellos. Estas modificaciones se realizan en tiempo de programación por lo cual es necesario un manejo eficiente del sistema, a fin de evitar la distorsión del proceso.

* Para guardar el historial de las señales procesadas se cuenta con la estación AS5, la cual almacena los datos durante un tiempo de 450 días, con el fin de tener un registro que pueda ser consultado, en un momento dado, por el personal encargado, en caso de que así lo requiera.

* Para simular el proceso, mediante diagramas que facilitan la interpretación del sistema, se cuenta con la estación AS6, la cual emula en ambiente Windows cada uno de los componentes del proceso.

simulacion.jpg)

* A continuación se muestran las diferentes paginas de simulación, las cuales son supervisadas constantemente con la finalidad de detectar las anormalidades sufridas durante las variaciones de las variables manipuladas, cabe destacar que el numero de variables controladas en COMSIGUA esta por el orden de 2600.

* Para controlar el flujo de material que sale de planta y va hacia los vagones que trasladan el material al patio de almacenamiento, se cuenta con la estación AS9, la cual es conocida como estación de cargadores.

* A continuación se representa el esquema del sistema de comunicación implementado en COMSIGUA.

sistema+comunicacion.jpg)

Briquetas.jpg)

Reformador.jpg)

2 comentarios:

Interesante blog acerca de instrumentacion industrial. Recomiendo tambien visitar el siguiente curso de especializacion curso de instrumentacion industrial . Saludos!

Publicar un comentario