SIDOR (Siderúrgica del Orinoco), es un complejo siderúrgico integrado, ubicado en la zona industrial de la ciudad de Puerto Ordaz, Venezuela, sobre el margen derecho del río Orinoco, lo cual le proporciona una localización privilegiada que conecta directamente con el océano Atlántico.

Este hecho cobra vital importancia a la hora de trasladar los productos terminados, hacia el exterior debido a la facilidad, que dicha ubicación proporciona puesto que por el océano atlántico existe una conexión directa con un gran numero de países potencialmente transformadores de este material para la elaboración de productos finales que tiene gran demanda a nivel mundial.

Este hecho cobra vital importancia a la hora de trasladar los productos terminados, hacia el exterior debido a la facilidad, que dicha ubicación proporciona puesto que por el océano atlántico existe una conexión directa con un gran numero de países potencialmente transformadores de este material para la elaboración de productos finales que tiene gran demanda a nivel mundial.  La importancia que tiene sidor para ciudad guayana desde el punto de vista económico se basa en la utilización de algunos recursos provenientes de los excedentes por exportación y ventas de sus productos, lo que permiten la realización de proyectos y convenios con las universidades, mediante el adiestramiento y capacitación de nuevos jóvenes profesionales egresados de las distintas casa de estudios que hacen vida en la región, así como también el desarrollo de políticas sociales que ayudan a la población de bajos recursos por medio del suministro de materia prima, que a su vez fortalece a las pequeñas y medianas industrias, como lo son aquellas que fabrican las "bombonas populares", las cuales son vendidas a dicha población a costos realmente accesibles.

La importancia que tiene sidor para ciudad guayana desde el punto de vista económico se basa en la utilización de algunos recursos provenientes de los excedentes por exportación y ventas de sus productos, lo que permiten la realización de proyectos y convenios con las universidades, mediante el adiestramiento y capacitación de nuevos jóvenes profesionales egresados de las distintas casa de estudios que hacen vida en la región, así como también el desarrollo de políticas sociales que ayudan a la población de bajos recursos por medio del suministro de materia prima, que a su vez fortalece a las pequeñas y medianas industrias, como lo son aquellas que fabrican las "bombonas populares", las cuales son vendidas a dicha población a costos realmente accesibles.SIDOR utiliza, para la producción de acero, tecnologías de Reducción Directa y Hornos Eléctricos de Arco, con recursos naturales disponibles en la zona, como el mineral del hierro. Esta planta es uno de los complejos más grandes de este tipo en el mundo. La gama de productos planos que produce la empresa abarca láminas y bobinas laminadas en caliente, láminas y bobinas laminadas en frío, hojalata y hoja cromada; en productos largos ofrece alambrón y barras para la construcción. Además de productos laminados, en SIDOR se comercializa productos semielaborados como planchones y palanquillas.

...............a) ..............................b).................

................c) ..............................d).................

Algunos productos de SIDOR: a) Planchones. b) Palanquilas.

DESCRIPCIÓN DEL PROCESO PARA LA ELABORACIÓN DEL ACERO.

El lugar mas importante de la planta se encuentra en las tolvas de recepción, donde, a diario, se descarga la materia prima conocida como mineral de hierro adquirido con un contenido de 70% de hierro y 30% de otros minerales. Las tolvas son especies de envases grandes con una cavidad superior hueca, destinada para el pesaje y almacenamiento, durante el transporte a las diferentes plantas que conforman la empresa, del mineral recibido.

La etapa siguiente, como lo citamos anteriormente, la constituye el proceso de reducción directa, destinada para la disminución del alto contenido de oxigeno presente en las pellas. El proceso como tal es llevado a cabo en una planta conocida como MIDREX 2 y comienza con la llegada de los vagones a la planta de reducción, donde es sometida a la inyección de gas natural, llegando a convertirse en HRD o hierro de reducción directa.

...Esquematización de una Planta con proceso de Reducción Directa...

.jpg)

Para demostrar estas tablas se presenta a continuación un cálculo:

Para demostrar estas tablas se presenta a continuación un cálculo: A continuación se presenta una tabla con los valores calculados de It de acuerdo a los valores de P12.

A continuación se presenta una tabla con los valores calculados de It de acuerdo a los valores de P12.

Para demostrar esta tabla a continuación se presenta un cálculo:

Para demostrar esta tabla a continuación se presenta un cálculo:

Para satisfacer las peticiones del Post-Laboratorio, en se calculó:

Para satisfacer las peticiones del Post-Laboratorio, en se calculó: b.) Los errores entre It e I0.

b.) Los errores entre It e I0.

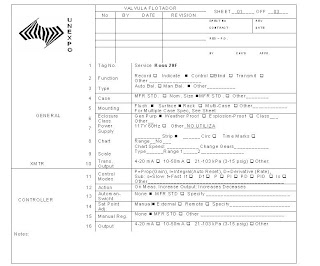

7. Cálculo y dimensionamiento de Equipos (Válvulas, Instrumentos, etc.)

7. Cálculo y dimensionamiento de Equipos (Válvulas, Instrumentos, etc.)