Hoy en día, aprovechando el desarrollo tecnológico, los fabricantes han puesto en el mercado una gran variedad de instrumentos, los cuales brindan grandes ventajas a la hora de su utilización, ya que no solo ofrecen altas precisiones en la medida, sino que además son muy fáciles de calibrar y mejor aun, pueden ser implementados para la medición de diferentes variables a la vez. Los aspectos antes señalados permiten justificar la importancia de la aplicación y uso de los transmisores en la industria, como instrumentos versátiles que pueden ser utilizados durante el control de procesos de varias variables. Además de hacer referencia a los instrumentos existentes, también es conveniente mencionar las diversas técnicas utilizadas para la medición de variables, en la práctica.

Realizando un enfoque específicamente, en la medición de nivel, existen diversas técnicas de medición que pueden ser implementadas bajo condiciones específicas y de acuerdo a las características del sistema. Considerando la técnica de medición por presión hidrostática, se consideran varios casos específicos, tomando en cuenta las condiciones de los depósitos de almacenamiento, los cuales pueden estar presurizados o no presurizados. Estas condiciones, son determinantes a la hora de elegir el transmisor de medición, ya que dependiendo de éstas, es necesaria la designación de un tipo u otro transmisor. De igual manera, es importante destacar la calidad del líquido a medir, en virtud de algunos aspectos como la viscosidad o índices de corrosión de dicho liquido, los cuales a su vez influyen en la determinación del medidor a implementar. En la siguiente practica se realizara la medición de nivel, utilizado para ello la técnica por presión hidrostática, antes señalada, considerando, las características de salida del transmisor empleado durante el proceso y verificando a su vez la correcta calibración del instrumento a fin de obtener las salidas mas próximas a las reales.

OBJETIVOS.

GENERAL.

Realizar la medición de nivel utilizando la técnica de medición por presión hidrostática.

ESPECÍFICOS.

1.) Realizar la calibración del transmisor electrónico.

2.) Estudiar los fundamentos del principio de medición por presión hidrostática.

3.) Determinar los errores de medición utilizando el transmisor electrónico.

FUNDAMENTO TEÓRICO.

Es la distancia existente entre una línea de referencia y la superficie del fluido, generalmente dicha línea de referencia se toma como fondo del recipiente.

APLICACIONES DE LA MEDICIÓN DE NIVEL.

La medida de nivel es junto con la presión, volumen, velocidad y caudal de gran importancia en hidrografía, hidráulica y en los procesos industriales. Aplicaciones frecuentes son las medidas de los niveles de los estanques y recipientes de todo tipo, en canales, pozos, exclusas, vertederos, etc. Esta medida sirve para determinar el contenido de los tanques para accionar dispositivos de alarma y seguridad en los recipientes a presión, para el accionamiento de válvulas y vertederos en la regulación de las centrales hidroeléctricas, para la determinación de la altura de la lámina en los vertederos de medidas, etc. En la industria química la medida de nivel se requiere para determinar la cantidad exacta de líquidos que hay que administrar en un proceso de mezcla, etc. Finalmente la medición del nivel de fluido en los procesos de destilación, calderas, etc.

FORMAS DE REALIZAR LA MEDICIÓN EL NIVEL.

La medida del nivel puede ser necesaria con mucha o poca precisión, con indicación del nivel instantáneo o con registro continúo de la medida, con medición local o transmisión a distancia de unos centenares o miles de metros.

MEDIDORES DE NIVEL DE LÍQUIDO.

La medida del nivel de los líquidos es una de las mediciones fundamentales que se encuentran con más frecuencia en las industrias químicas. El conocimiento del nivel de un líquido dentro de un recipiente puede necesitarse simplemente para comprobar la cantidad de material en existencia, para determinar la cantidad de líquido que se suministra a un proceso, o bien puede ser la medición primaria en un sistema de regulación destinado a mantener el nivel en un recipiente que forma parte de un proceso continuo.

CONCIDERACIONES EN LA MEDICIÓN DE NIVEL DE LÍQUIDOS.

Un factor importante es la forma del recipiente en el cual se debe medir el nivel del líquido. El grado de exactitud depende de la forma del recipiente, ya que en un recipiente alto y de pequeño diámetro puede medirse más exactamente que otro aplanado y de diámetro grande.

Recíprocamente, cuando hay que regular el nivel de un líquido, quizá sea conveniente tener un recipiente de gran sección transversal horizontal, ya que esto proporcionará capacidad de regulación al sistema. Evidentemente, la forma del recipiente no sólo influirá sobre la sensibilidad del instrumento medidor del nivel del líquido en las cuantificaciones de volúmenes, sino también habrá de tenerse en cuenta en la elección del tipo de instrumento más conveniente para el caso.

INSTRUMENTOS DE MEDICIÓN DE NIVEL.

1.) INSTRUMENTOS DE MEDIDA DIRECTA.

Los instrumentos de medida directa son aquellos que trabajan midiendo directamente la altura de un líquido sobre una línea de referencia. Los principales instrumentos de medida directa son el medidor de sonda, nivel de cristal e instrumentos de flotador.

2.) INSTRUMENTO BASADOS EN LA PRESIÓN HIDROSTÁTICA.

Estos instrumentos miden el nivel de un líquido aprovechando la presión hidrostática. Entre ellos, podemos mencionar el medidor manométrico, el medidor de tipo burbujeo y el medidor de presión diferencial.

2.1) MEDIDOR MANÓMETRICO.

El medidor manométrico consiste en un manómetro conectado directamente a la parte inferior de un tanque, donde además se disponen de varios accesorios como son una válvula de cierre para el mantenimiento del líquido, y un pote de decantación con una válvula de purga.

.gif)

El manómetro mide la presión debida a la altura h que existe entre el nivel del tanque y el eje del instrumento. De este modo, el campo de medida del instrumento corresponderá a la expresion siguiente (en pascal):

Donde h es la altura del líquido, g su densidad en kg/cm3 y g la aceleración de la gravedad (9.8 m/s2).

LIMITACIONES DEL MEDIDOR MANOMÉTRICO.

Este instrumento sólo sirve para fluidos limpios ya que si el líquido es corrosivo, coagula o bien tiene sólidos en suspensión, el fuelle puede destruirse o bien bloquearse perdiendo su elasticidad. Por otro parte, la medida está limitada a tanques abiertos y el nivel viene influido por las variaciones de densidad del líquido. Una variante emplea un transductor de presión suspendido de la parte superior del tanque e inmerso en el líquido, transmitiendo la señal a través de un cable que acompaña al de suspensión.

2.2) MEDIDOR TIPO BURBUJEO.

Los sistemas de burbujeo (o de purga continua) realizan la medición de nivel determinando la presión requerida para que un flujo constante de aire venza la presión hidrostática de un líquido. Al salir el aire, lo hace a manera de burbujeo, de ahí el nombre del sistema. El medidor se muestra a continuación.

.gif)

El medidor de tipo burbujeo es el más flexible y generalmente utilizado. Este instrumento coloca un tubo sumergido en el líquido, a través del cual se hace burbujear aire mediante un rotámetro con regulador de caudal incorporado, que permite mantener un caudal de aire constante a través del líquido, independientemente del nivel. Si no existiera, habría una gran diferencia en los caudales de aire necesarios desde el nivel mínimo al máximo, produciéndose un gasto de aire indebido. La tubería empleada suele ser de ½ pulgada con el extremo biselado para una fácil formación de las burbujas de aire.

EL ROTÁMETRO.

Un rotámetro es un medidor de caudal de área variable, en los cuales un flotador cambia su posición dentro de un tubo, proporcionalmente al flujo del fluido.

DESCRIPCIÓN DEL PROCESO DE MEDICIÓN.

Cuando las burbujas escapan del tubo, la presión del aire en el interior de la tubería, medido mediante un manómetro de fuelles, corresponde a la presión máxima ejercida por el líquido. Por lo tanto, si se mide la presión dentro del tubo, se obtiene la medición de nivel. De hecho, la ubicación o elevación del extremo del tubo de burbujas se convierte en el nivel de medición cero. Por ejemplo, si se sumerge un tubo de burbujas en un tanque a 3.66 metros de la superficie del agua, se indicará una profundidad de 3.66 metros.

Las velocidades de purga del tubo de burbujas son muy bajas. Mientras una burbuja escape periódicamente el sistema estará funcionando debidamente. Una velocidad común de purga es de 0.5 pies cúbicos de aire libre por hora.

OTRAS CONCIDERACIONES DEL MEDIDOR.

El sistema también puede emplearse en tanques cerrados con dos juegos rotámetro-regulador y con las señales de aire conectadas a un transmisor de presión diferencial. Como es lógico, la presión del aire de purga debe ser superior a la presión interna del tanque. Cabe destacar que no sólo se puede utilizar aire como fluido de purga, sino también otro tipo de gases e incluso líquido. De hecho, algunos sistemas de purga utilizan nitrógeno que es uno de los que más se usan a presión. Un cilindro estándar de 110 pies cúbicos de nitrógeno para bombas de aceite comerciales puede proporcionar suficiente gas a presión para asegurar el funcionamiento del tubo de burbujas durante más de tres semanas. Además, el tubo debe tener una longitud adecuada para evitar que las variaciones bruscas del nivel introduzcan en su interior una cierta columna de líquido que retarde el paso del aire y falsee momentáneamente la lectura.

APLICACIONES DEL MÉTODO DE BURBUJEO.

El método de burbujeo es simple y da buen resultado, en particular, en el caso de líquidos muy corrosivos o con sólidos en suspensión y en emulsiones. No es recomendable su empleo cuando el fluido de purga perjudica al líquido, tampoco para fluidos altamente viscosos donde las burbujas formadas del aire o del gas de purga presentan el riesgo de no separarse rápidamente del tubo. Desde el punto de vista de su mantenimiento, es muy útil situar una T con un tapón en la parte superior del tubo para su limpieza periódica.

2.3) MEDIDOR DE PRESIÓN DIFERENCIAL.

El medidor de presión diferencial consiste en un diafragma en contacto con el líquido del tanque, que mide la presión hidrostática en un punto del fondo del tanque. En un tanque abierto, esta presión es proporcional a la altura del líquido en ese punto y a su peso específico. Es decir:

En la que P es la presión, H la altura del líquido sobre el instrumento, g su densidad y g la aceleración de la gravedad.

El nivel cero del líquido se selecciona en un eje a la altura del diafragma. Si el instrumento se calibra en el tanque, el 0 % del aparato debe comprobarse con el nivel más bajo en el borde inferior del diafragma, ya que entre el borde inferior y superior del diafragma la señal de salida no está en proporción directa al nivel. Otro tipo es el manómetro diferencial cuyo funcionamiento equivale al transmisor de diafragma.

.gif)

TIPOS DE DIAFRAGMAS.

En el tipo más utilizado, el diafragma está fijado en una brida que se monta rasante al tanque para permitir sin dificultades la medida de nivel de fluidos, tales como pasta de papel y líquidos con sólidos en suspensión, pudiendo ser incluso de montaje saliente para que el diafragma enrase (nivele) completamente con las paredes interiores del tanque tal como ocurre en el caso de líquidos extremadamente viscosos en que no puede admitirse ningún recodo (ángulo).

.gif)

MEDIDORES DE PRESIÓN DIFERENCIAL EN TANQUES CERRADOS.

En el caso de que el tanque esté cerrado y bajo presión, el nivel no es un simple reflejo de la presión hidrostática. La determinación de la presión en un punto del líquido comprende tanto el peso o presión del líquido como la presión del gas o vapor que queda sobre el líquido del tanque cerrado. Es importante considerar que se debe corregir la indicación del aparato para la presión ejercida sobre el líquido, debiendo señalar que la lectura será muy poco precisa, si la presión es grande. A menudo, suele conectarse un tubo en la parte superior del tanque y medir la diferencia de presiones entre la toma inferior y la superior, utilizando transmisores de presión diferencial de diafragma tal como los representados en la siguiente figura.

.gif)

Cuando los gases o vapores encima del líquido son condensables, la línea desde la toma superior se llena gradualmente con el condensado hasta llenar todo el tubo, en cuyo caso la tubería dibujada a la derecha del transmisor de las figuras (a) y (b), tendrá mayor presión que la tubería izquierda y, por lo tanto, habrá que cambiar las conexiones del instrumento ya que este indicará bajo cuando el nivel sea alto y viceversa.

De este modo el instrumento tendrá que estar graduado a la inversa, es decir, indicar 0% a 3 psi y 100% a 15 psi en un transmisor neumático, o bien señalar 0% a 4 mA y 100% a 20 mA en un transductor de señal de salida 4-20 miliamperios en corriente continua.

En tanques cerrados y a presión con líquido de vapor condensable existe el riesgo de obstrucción de la línea de compensación, en particular si el fluido no es limpio. Para evitarlo puede purgarse la línea con líquido o con gas, método que no se recomienda por los problemas de mantenimiento y la posible pérdida de precisión que presenta, o bien emplear un transmisor de presión diferencial unido con dos capilares a dos diafragmas conectados en la parte inferior y superior del tanque. En la figura (f) puede verse un esquema de la instalación. Es importante que los dos diafragmas estén a la misma temperatura para evitar los errores en la medida que se presentarían por causa de las distintas dilataciones del fluido contenido en el tubo capilar.

MÉTODOS DE CORRECIÓN DE ERRORES.

Para corregir los inconvenientes ocurridos por la condensación de gases o vapores encima del liquido a medir se utiliza un muelle llamado supresión que está aplicado a la barra de equilibrio de fuerzas del transmisor y que produce una fuerza igual a la diferencia entre el nivel máximo y el mínimo. Como es natural, puede ajustarse la tensión del muelle para cada caso particular. Esto se muestra en la sección (b) de la figura.

Si el tanque es elevado y el medidor se sitúa a un nivel muy inferior, la columna de líquido que va desde el nivel mínimo al medidor es mucho mayor que la propia variación del nivel, por lo cual, la apreciación del mismo se hace sobre una parte muy pequeña de la escala. Para corregir este inconveniente se utiliza un muelle llamado de elevación que, en forma similar al de supresión, está aplicado a la barra de equilibrio de fuerzas del transmisor y produce una fuerza que se ajusta igual a la de la columna de líquido citada. Esto se muestra en la sección (c) de la figura.

.gif)

Algunos fluidos presentan el riesgo de depósito de cristales o de sólidos en la superficie del diafragma. En tal caso cabe la solución de emplear un diafragma recubierto de teflón para reducir el depósito gradual del producto. No obstante, como el movimiento del diafragma es muy pequeño y se considera el sólido algo flexible, continúa aplicándose la presión del líquido a todo el diafragma. Sin embargo, si parte del diafragma queda rígido, el instrumento, marcará de forma errática o permanentemente menos nivel del real. Este inconveniente se resuelve empleando un transmisor de nivel de presión diferencial con membranas de sello que responde a la presión transmitida en lugar de la fuerza creada por el líquido sobre la membrana.

OTRAS APLICACIONES DE LOS MEDIDORES DE PRESIÓN DIFERENCIAL.

Puede emplearse también en la medida de interfases. La amplitud de la medida vendrá dada por la diferencia de presiones sobre el diafragma del elemento, primero con el tanque lleno de líquido más denso y después con el líquido menos denso.

CARACTERÍSTICAS IMPORTANTES DE LOS MEDIDORES DE PRESIÓN DIFERENCIAL.

La precisión de los instrumentos de presión diferencial es de ± 0.5 % en los neumáticos, ± 0.2 % a ± 0.3% en los electrónicos, de ± 0.15 % en los inteligentes con señal de salida de 4-20 mA de corriente continua y de ± 0.1 % en los que se emplean en los tanques abiertos y cerrados a presión y a vacío. Una de sus principales ventajas es que no tienen partes móviles dentro del tanque, son de fácil limpieza, precisos y confiables, admiten temperaturas del fluido hasta 120º C y no son influidos por las fluctuaciones de presión.

2.4) MEDIDOR DE MEMBRANA.

Utiliza una membrana conectada con un tubo estanco al instrumento receptor. La fuerza ejercida por la columna de líquido sobre el área de la membrana comprime el aire interno a una presión igual a la ejercida por la columna de líquido. El instrumento es delicado ya que cualquier pequeña fuga del aire contenido en el diafragma destruiría la calibración del instrumento.

2.5)SISTEMA TOBERA OBSTURADOR.

Consiste en un tubo neumático aumentado a una presión constante (P) con una reducción en su salida en forma de tobera, la cual puede ser obstruida por una lámina llamada obturador cuya posición depende del elemento de medida.

PROCEDIMIENTO EXPERIMENTAL.

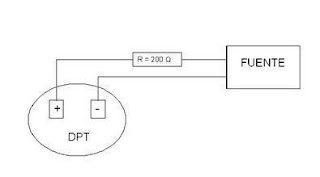

En el laboratorio se realizo el montaje del circuito empleado en la práctica número uno, en la cual se conecto el transmisor de presión diferencial a la fuente de alimentación, suministrando 24 VDC para su funcionamiento. Es importante mencionar que se requirió, de igual manera, la utilización de la resistencia de 100 Ω para la conversión de voltaje-corriente, que se realiza internamente en el transmisor. El procedimiento experimental comenzó con la calibración del transmisor, por lo cual se procedió a realizar el llenado de la manguera de la maqueta hidráulica, presente en el laboratorio, con agua. Seguidamente se procedió a calibrar el instrumento de medición, verificando la salida del instrumento a nivel cero (0 cm) y a nivel máximo (70 cm) y tomando en cuenta que el span del transmisor va 0 psi a 1 psi. Para ello se variaron los potenciómetros de ajuste de cero y de ganancia hasta que la salida de dicho transmisor fuera la suficientemente próxima al valor real.

Una vez logrado el ajuste del transmisor, se comenzó el proceso de medición, la cual se desarrollo en forma ascendente y descendente, registrando en una tabla comparativa, los valores de corriente de salida del transmisor en relación al nivel medido con la regla patrón. El procedimiento tuvo lugar cinco veces, tanto en forma ascendente como descendente, tomando en cada caso cinco valores como máximo.

RESULTADOS.

A.) MEDIDAS DIRECTAS.

Las mediciones directas obtenidas en el laboratorio fueron: la corriente (I mA) del transmisor y los valores de nivel medidos con la regla patrón, dispuesto en la maqueta hidráulica de dicho laboratorio. A continuación se presenta la tabla de medidas ascendentes conjuntamente con la tabla de medidas descendentes.

B.) CÁLCULOS REALIZADOS.

Se realizo el cálculo de las corrientes de salida promedios del transmisor, con la finalidad de utilizar estos puntos para graficar el nivel con respecto a la corriente y de esta manera observar el comportamiento de dicho transmisor, en función de cada valor particular de corriente. Cabe destacar que estos cálculos están sujetos directamente a los requerimientos establecidos por el profesor, en el Post Laboratorio. A continuación se presenta la tabla que contiene los valores promedios.

.bmp)

.bmp)

B.1) Corriente del transmisor de presión diferencial transferidos a indicador de nivel.

Para esto se realizo la grafica de Nivel Vs Corriente del transmisor, como se indico anteriormente. A continuación presentamos las graficas obtenidas para los dos casos experimentados en el laboratorio, en forma ascendente y descendente. Como se puede observar se obtuvo una curva, por lo cual se infiere que la salida del transmisor es no lineal.

.JPG)

Luego de generar las grafica, con la ayuda de Excel, se pudo obtener la ecuación que describe la curva, en cada caso. Se puede notar que esta representa una ecuación de segundo grado, por lo cual se procedió a resolver esta ecuación parar cada valor promedio de corriente correspondiente. De esta manera se pudo registrar los valores de corriente expresados en indicación de nivel. Estos resultados se muestran en las tablas siguientes:

B.2) Gráfica Nivel Experimental Vs Nivel Patrón (medido con la regla).

B.3) Errores de cero, ganancia y no linealidad.

ERROR DE CERO.

El error de cero expresa el valor absoluto de la diferencia entre el valor de corriente teórico y el valor de corriente experimental. Se realiza en calculo para los dos casos experimentados en el laboratorio.

Caso Ascendente.

Ecero = Corriente teórico – Corriente Experimental

Ecero = (4 - 3.952)

Ecero = 0.048

Caso Descendente.

Ecero = Corriente teórico – Corriente Experimental

Ecero = (4 – 3.986)

Ecero = 0.014

ERROR DE GANANCIA.

Para obtener el error de ganancia se toman dos puntos de la curva y se realiza el calculo correspondiente. En este caso particular se tomaron los puntos extremos.

Caso Ascendente.

EG= (19.92-3.84) / (70-0)

EG= 0.229

Caso Descendente.

EG= (19.93-3.91) / (70-0)

EG= 0.228

ERROR DE NO LINEALIDAD.

Para visualizar del error de no linealidad se procederá a comparar la curva obtenida al graficar la corriente experimental del transmisor en relación al nivel con la corriente teórica del transmisor, igualmente con relación al nivel. Se obtiene la siguiente tabla de valores conjuntamente con su correspondiente grafica.

Caso Ascendente.

.bmp)

Caso Descendente.

.bmp)

B.4) Histéresis del Sistema.

La histéresis del sistema consiste en la mayor separación entre la curva ascendente y la descendente, para ello se restan punto a punto dichas curvas. A continuación se muestra la curva de histéresis conjuntamente con la tabla de valores que la generan.

ANALISIS DERESULTADOS.

Con relación a los dos casos experimentados en el laboratorio, ascendente y descendente se puede observar que los resultados son bastante próximos, comprobando de esta manera la eficiencia en la calibración y medición del transmisor utilizado. En relación al error de cero, se pudo obtener un valor aceptable ya que la discrepancia entre el valor teórico y el experimental es bastante pequeña. Cabe destacar que si bien los instrumentos utilizados son de alta confiabilidad, siempre se tiene un error que se genera tanto por alguna mala calibración como por el efecto de carga que introducen los aparatos de medición, en el sistema.

De igual manera, los errores de ganancia son bastante óptimos y para ambos casos es un valor similar, esto refleja que independientemente de que la salida del transmisor sea no lineal, se mantiene la misma proporción de ganancia al variar la entrada del sistema y también es importante mencionar que la forma de tomar los datos, no influye en la modificación de este parámetro. En relación al error de no linealidad se visualizan las graficas obtenidas, de nivel con respecto a la corriente, en las cuales se muestra claramente que el sistema es no lineal, como se ha dicho con anterioridad, la curva mostrada en dichas graficas permiten reflejar este hecho. En cuanto a la histéresis del sistema se pudo observar que la curva que se describe en el caso ascendente y la obtenida en el cado descendente se solapan mutuamente, por lo cual podemos decir que no existe histéresis en el sistema ya que no hay separación apreciable entre dichas curvas, por lo tanto el recorrido que realiza el sistema de manera ascendente es el mismo que se realiza de manera descendente, este parámetro es muy importante considerarlo ya que constituye una característica constructiva del aparato y por lo tanto no es posible ajustarlo.

CONCLUSION.

Los instrumentos de medición con salida no lineal, dificultan un poco el análisis de los datos que se miden en la practica, sin embargo, es importante mencionar que el transmisor electrónico utilizado para la elaboración de esta practica, es mas fácil de calibrar que el transmisor inteligente empleado en la practica anterior. Este hecho permitió la rápida medición de los valores experimentales. Si bien el tratamiento de la información del transmisor no lineal es un poco compleja, se pudieron alcanzar la totalidad de los objetivos, planteados al inicio de la practica, ya que fue posible obtener la ecuación que describe el sistema y por lo tanto calcular los errores requeridos en el Post Laboratorio, con la intención de emitir un juicio de valor sobre el comportamiento del sistema. Continuando con lo antes planteado, se pude decir que a pesar de haber trabajado con un instrumento no lineal, fue posible la correcta verificación del funcionamiento de dicho instrumento, mediante la comparación de los valores experimentales en relación a los teóricos, obteniéndose como afirmación final que la buena calibración del instrumento juega un papel importante para la medición, sin importar el comportamiento del sistema en cuestión.

RECOMENDACIONES.

Como siempre es preciso primeramente, al iniciar cualquier practica de laboratorio, verificar el correcto funcionamiento de los aparatos y equipos a utilizar. La calibración de los instrumentos, como ya se ha mencionado, es necesaria para la comparación de los valores que se van obteniendo experimentalmente en relación al los valores teóricos de salida del instrumento, dispuestos en los manuales de fabricante. Si bien la realización de la práctica se llevo acabo con bastante regularidad, siempre es posible minimizar los errores que pueden distorsionar el sistema.

BIBLIOGRAFIA.

- Medición de Niveles. Documento PDF. Álvarez, Jeanette y Labarca, German.

-Nivel. Documento .PPT. Labat, Sergio y Rodrigo, Sergio.

-Nivel como variable de Proceso. Documento PDF. College Park.

-Elementos de Medición y Transmisión. Documento PDF. Roca, Danna.

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

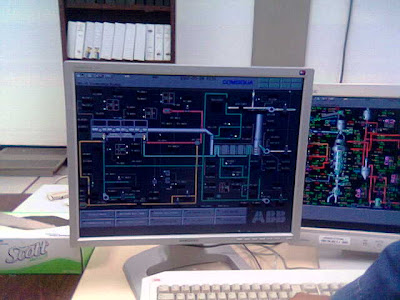

Comsigua es un complejo siderúrgico destinado para la producción de HBI o hierro briquetado en caliente, se localiza en el parque industrial CVG-MINORCA, zona industrial matanzas, puerto Ordaz, Venezuela. Su capacidad de producción es 1 millón de toneladas de HBI anuales, posee un área de planta de 200000 m2.

Comsigua es un complejo siderúrgico destinado para la producción de HBI o hierro briquetado en caliente, se localiza en el parque industrial CVG-MINORCA, zona industrial matanzas, puerto Ordaz, Venezuela. Su capacidad de producción es 1 millón de toneladas de HBI anuales, posee un área de planta de 200000 m2.

Medidores+d+presion+d+gas+natural+q+entra+a+la+empresa.jpg)

Monitoreo+CO2.jpg)

Briquetas.jpg)

Reformador.jpg)

Reactor.jpg)

Medidores+d+presion+con+glicerina.jpg)

Electrovalvlas+controladas+por+l+sist.jpg)

Flujometro+magnetico.jpg)

Molds+para+briquetas.jpg)

Transmisores.jpg)

Tubo+venturi.jpg)

Transmisor+d+presion+y+temp.jpg)

Valvula.jpg)

Proceso+d+senal+analogica.jpg)

Proceso+d+senal+digital.jpg)

Tarjeta+d+acondicionamiento.jpg)

Tablero+dl+otro+lado.jpg)

Tablero+(bornera+AB)+alimenta+a+las+cajas.jpg)

CPU+1.jpg)

simulacion.jpg)

sistema+comunicacion.jpg)